活用事例

活用事例

設備停止していないのに作業遅れ?生産ピッチの見える化で原因箇所を特定!

課題

遅延原因を特定して作業効率アップ!

生産遅れに起因する残業時間が課題となっていた。しかし、大きな設備停止は無く、原因工程の把握が難しい。従来の調査方法である、各設備でのサイクルタイム計測は手作業のため工数がかかる。また、測定者によってデータの精度にバラつきがあることも難点であった。

導入

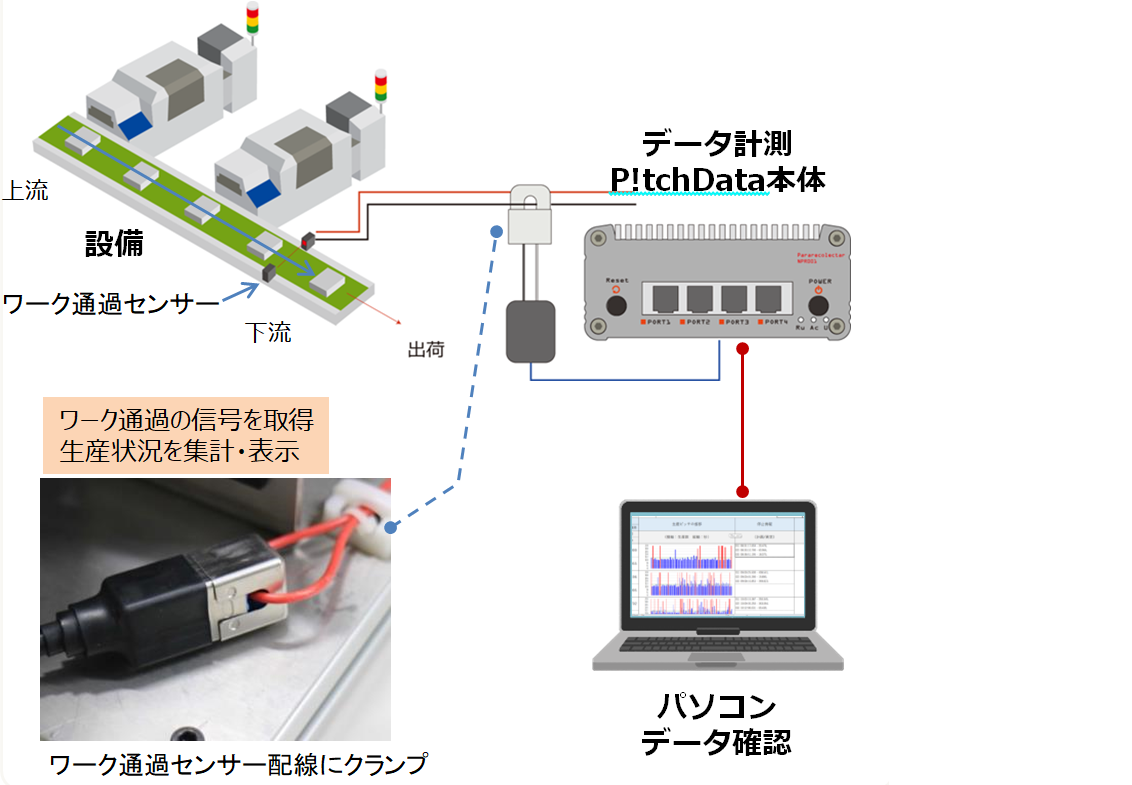

P!tch DATAを導入し、サイクルタイムを自動測定

調査したい設備のワーク通過センサに微弱DC電流センサを取り付け。1台あたりのサイクルタイムを自動測定し、収集データはグラフ化。正確かつ大量なデータ収集が可能となった。

結果

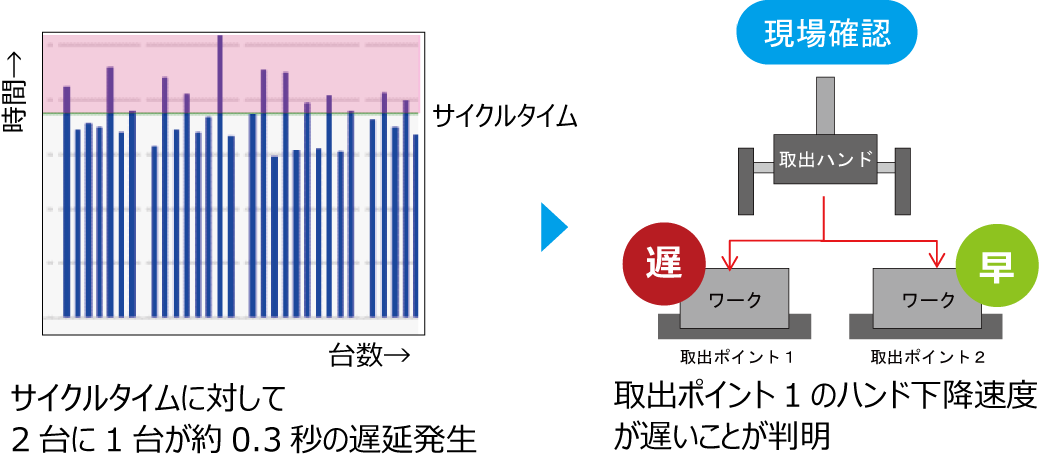

遅延原因を特定

ある設備で、サイクルタイムに対して2台に1台が遅れていることが判明。詳細に調査を行ったところ、取り出しポイント1のハンド下降速度が遅いことがわかった。

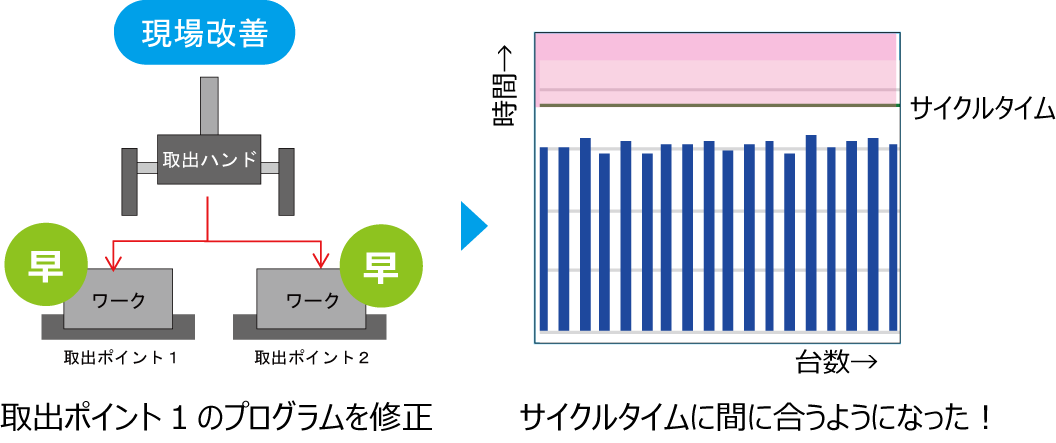

遅れていた取り出しポイント1のプログラム修正を行い、全数がサイクルタイムに間に合うようになった。