自動車・機械関連 活用事例

課題

良品生産条件の数値が収集できていない

- 品質に影響を与える要因を多角的に知りたい

- 設備の状態を把握したい

解決策

後付けセンサで見える化

- 温度・電流・振動をデータ化

- 他社センサのデータも取得

ParaRecolectar導入

対象設備:センターレス研削盤

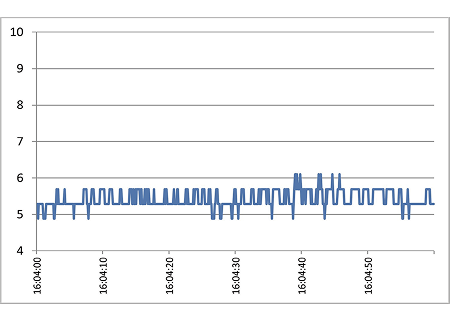

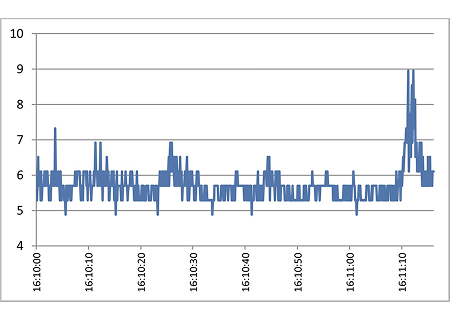

正常時と異常時の電流波形を比較!

良品加工時

設備状態の異常を発見しやすい

タンク内残量の

みえる化

大きな電流値が検出された

良品の生産条件を

数値化

データ蓄積で

傾向管理

その他事例紹介

目的に合わせて柔軟に設置・測定できるPitchDATAおよび関連商品であるParaRecolectarはさまざまな現場で成果を出しています。

ParaRecolectarとは

“自分たちで始められる”現場DXのための、IoTエッジパッケージ

ParaRecolectar(パラレコレクター)は、後付けセンサーとアプリがセットになった「現場のためのIoTスターターキット」です。

センサーは工具不要で簡単に取り付け可能。LANケーブルでつなぐだけで、収集したデータをリアルタイムにアプリでグラフ表示できます。

振動・温度・電流・湿度・流量など、多様なセンサーを自由に組み合わせて使用可能。インターネット不要で、ネット環境が整っていない現場でも使えます。

「まずは1台から」「ネットワーク不要」「設置簡単」だから、現場担当者だけでも“スモールDX”が実現できます。

特徴・メリット

-

- 簡単に設置

- 工具いらずで、届いたその日から使えるオールインパッケージ

-

- ネット不要

- インターネットなしでも計測&表示できます

-

- データが見える

- アプリ画面で、リアルタイムにグラフ表示

-

- 組み合わせ自由

- センサーを用途に合わせて自由にカスタム可能

センサー構成例

-

- 温度センサ

-

冷却/加熱工程の

品質条件管理

-

- 湿度センサ

-

保管室や発酵工程の

状態監視

-

- pHセンサ(外部入力)

- 調味液や廃液の濃度管理

-

- 流量計(外部入力)

-

洗浄工程や液体材料の

供給確認、使用量チェック

アナログ管理していた部分を、

データとして記録・可視化

導入の流れ

導入は、とても

シンプルです。

専用の工事や難しい設定は必要ありません。センサーを選んでつなぐだけ。

現場の担当者だけでも、すぐに使い始められます。

-

01

- センサーを選ぶ

- 目的に合わせて、必要なセンサーを選択します(温度・振動・電流など自由に組み合わせ可能)。

-

02

- 設備に取り付ける

- 工具不要で、LANケーブルでつなぐだけ。専門知識がなくても取り付けできます。

-

03

- 計測をスタート

- 端末を起動すれば、すぐにデータの収集が始まります。最短0.1秒の高速計測も可能です。

-

04

- データを見る

- アプリ画面で、リアルタイムにグラフ表示。閾値を超えるとアラートで通知されます。

まずは

1台1ラインからの

スモールスタート

でOK!

よくあるご質問

-

本体とセンサ間の最大ケーブル長さは最大何mですか?

最大25mまで通信可能です

-

データの保存容量を教えてください。

本体に装着するUSBメモリ・SSD等記憶媒体の容量に準じます。

-

市販のセンサは接続出来ますか?

アナログ出力をもつ市販センサであれば接続可能です。

-

サンプリングの周期は最短いくつですか?

最短0.1秒間隔でデータを収集できます。(一部センサを除く)

-

インターネットがない現場でも使用できますか?

インターネットがない場所でも問題なくご使用いただけます。

-

無線に対応していますか?

センサと本体は有線(LANケーブル)となります。本体にWi-fi(2.4GHz)を搭載しています。